电镀生产中常见的滚镀方式多种多样,尤其在滚筒的形状、轴向、大小和筒壁开孔等方面更是多有不同。所以,有必要对目前品种繁多的滚镀方式加以总结、归类,使其条理化、规律化,发便更加正确地认识、使用并发展滚镀。滚镀与小零件挂镀的最大不同在于滚筒,滚筒是整个滚镀设备的核心部件。所以,科学地划分滚镀的种类,应以滚镀所使用的滚筒为主要依据。而最能反映滚筒特征的要素是滚筒形状和滚筒轴向。滚筒形状指滚筒的外形类似何种器物,滚筒轴向指滚筒旋转时转动的方向与水平面呈何种关系。根据滚筒这两方面的不同,可将电镀生产中常见的滚镀方式分为卧式滚镀、倾斜式滚镀和振动电镀三大类。

1 卧式滚镀

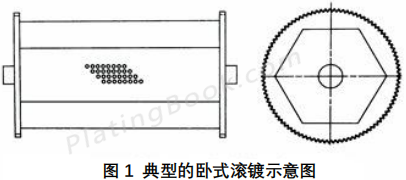

卧式滚镀的滚筒形状为“竹筒”或“柱”状,卧式旋转,轴向为水平方向,所以也叫水平卧式滚镀。生产常见的六角形滚筒、镀铬滚筒、辐条滚筒、缝衣针滚筒等均属于卧滚筒。其中以六角形滚筒应用最为广泛。典型的卧式滚筒结构(如图1所示)。

1.1 滚筒横截面形状

卧式滚筒的横截面形状有六角形、八角形和圆形。采用六角形滚筒,零件在翻动时跌落的幅度大,零件的混合较充分,所以镀层厚度波动性优于其他形状的滚筒。这种优势在装载量不超过滚筒容积的二分之一时更明显,且六角形滚筒零件间相互抛磨的作用强,更利于提高镀层的光洁度。但当六角形滚筒直径较大(一般超过420mm)时,应采用八角形滚筒。因为这时六角形滚筒的内切圆与外接圆半径相差较大,则滚筒内的阴极导电钉在随零件滑落时摆动的幅度大,因而可能造成电流波动较大,且这时零件翻动的幅度大,零件对镀层的磨削程度也大,因而可能影响镀层沉积速度。当外形尺寸相同时,圆形滚筒比六角形滚筒装置量多21%。但圆形滚筒对零件的翻动作用弱,镀层厚度波动性和表面质量均比六角形滚筒差,所以实际生产中圆形滚筒的应用较少。但在某些特定场合,圆形滚筒零件翻滚不好的缺点反倒是它的优点。

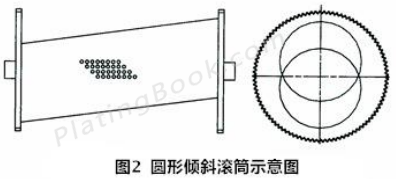

例如,钕铁硼产品脆性大、怕磕碰,如果采用六角形滚筒,小尺寸零件没问题,大尺寸零件(如磁块、磁瓦等)可能因翻滚强烈造成边角磕伤,而采用圆形滚筒则可解决此问题。但磁块、磁瓦等仍需有适当翻动,这时可将圆形滚筒倾斜一定角度,这样滚筒每转一圈,零件在滚筒内就左右翻动一次,磁块、磁瓦等零件的滚镀问题因此得到巧妙解决。这种圆形倾斜滚筒如图2所示。

1.2 滚筒轴向

卧式滚筒的轴向为水平方向,这样滚筒在带动零件翻滚时,零件的跌落与水平面垂直,利于各零件间充分混合及提高镀层光洁度,且可使滚筒装载量赢得较大优势。因为只有水平轴向的滚筒才能带动零件做垂直方向的跌落,而只有垂直方向的跌落才能使更多零件得到最充分的混合。

例如,生产中单筒载重量150kg左右的滚筒并不少见,这对其他滚镀方式来讲简直不可思议。尤其近些年,滚镀设备在扩大滚筒长度和直径上有了更大发展,适合滚镀的零件尺寸和重量也有所增加,许多原有的挂镀零件也可以滚镀,所有这些都使滚镀劳动生产效率的优越性得到较好的体现。

1.3 滚筒尺寸

卧式滚筒的尺寸一般用滚筒长度和滚筒直径不表述,滚筒直径一般资料上指滚筒的内切圆直径(也有设备厂家用对角来表示滚筒直径)。滚筒尺寸反映滚筒的真实大小。但生产中习惯用载重量来表达卧式滚筒的大小,如“载重量(kg)的滚筒”。严格讲这不确切的。因为同样一只滚筒,装的零件不同,重量差别可能很大。例如,常见的载重量5kg的滚筒,装1/3滚筒铁螺丝时重量约5kg,而装二极管甚至超过滚筒一半时,重量也只有约2kg不到。并且,即使同一种零件,规格不同,装相同体积的料时,重量也有不小的差别。所以,难以用载重量来表达清楚滚筒的真实大小。但用载重量表达滚筒大小,简单、直接,因而乐于为人们所接受,且多年来已形成习惯。如果这样,一般应说明“载重量(kg)的滚筒”用的是什么衡量标准。例如,载重量5kg的滚筒,是指φ5mm×10mm铁螺丝占该滚筒容积1/3时的重量为5kg。

一般,滚筒长度是内切圆直径的1.3~1.8倍。因为在装载相同数量的零件时,滚筒细长些比粗短些零件的摊开面积大,则滚镀时零件暴露在表层的机会多,零件的混合周期短利于镀层的快速沉积和零件的充分混合。所以,直径较小而长度稍长的细长型滚筒受到欢迎,生产中经常可见到长度是直径3倍左右甚至更多的细长型滚筒。但滚筒也不宜太细、太长,否则会影响筒身尤其是滚筒门的刚度,从而影响滚筒的正常使用和寿命。并且,滚筒太长在使用“象鼻”式阴极时,因各零件与阴极导电钉距离差别较大而加剧不同零件上电流分布的不均匀,靠近导电钉的零件电流过大,远离导电钉的零件电流过小。所以,使用长度直径比太大的细长型滚筒时,应考虑选择更合适的阴极导电方式。例如,将滚筒中心用一根绝缘铜棒连通,然后从其上均匀引出数个导电钉。

1.4 筒壁开孔

卧式滚筒的整体结构是封闭的,但滚筒壁板上布满许多小孔,这些小孔的作用归纳起来有:(1)保证滚筒内零件与阳极间电流的导通,为电化学反应的正常进行提供必要条件;(2)滚筒外新鲜溶液需要通过这些小孔补充到滚筒内,同时滚筒内的部分溶液及阴极反应产生的气体也需要通过这些小孔提出筒外,此时这些小孔是滚镀的溶液更新与气体排出的交通要道,是维护滚镀进程的“生命线”;(3)滚筒出槽时滚筒内残留的溶液需要通过这些小孔排出筒外。

所以,筒壁开孔显然应以如何使用溶液的透过性能(简称透水性)更好为原则。这一般从两方面考虑:(1)提高滚筒开孔率,滚筒开孔率指壁板上小孔面积占整个壁板面积的百分比;(2)减薄滚筒壁板厚度。滚筒开孔率高和壁板薄,使得溶液在进出滚筒时遇到的阻力小,则滚筒透水性自然好。但增加滚筒开孔率和减薄壁板厚度必须考虑两个问题:(1)不能使镀件从开孔中掉出;(2)不能降低滚筒强度和使用寿命。否则,一切改善滚筒透水性的措施都没有实际意义。

筒壁开孔觉的有圆孔、方孔、网孔及槽孔等多种形式,筒壁开方孔及网孔等比传统的筒壁开圆孔具有更高的滚筒开孔率,则滚筒透水性大大改善。

卧式滚镀以滚筒载重量大、劳动生产效率高、镀件表面质量好、适用的零件范围广等诸多优越性在滚镀生产中应用最广泛。尤其近些年,滚镀自动线的大量应用,使卧式滚镀的优越性得到更充分的发挥。卧式滚镀的应用范围涵盖了五金、家电、汽摩、自行车、电子、仪器、手表、制笔、磁性材料等行业小零件电镀加工的绝大部分,是名副其实的小零件电镀加工的主力军。所以,多年来滚镀技术的研究重点总是围绕着卧式滚镀在开展。

但是,卧式滚筒的封闭结构,造成了卧式滚镀镀层沉积速率慢、镀层厚度不均匀、零件低电流密度区镀层质量不佳及槽电压较高等结构缺陷,使其在生产中的应用受到一定的影响。

2 倾斜式滚镀

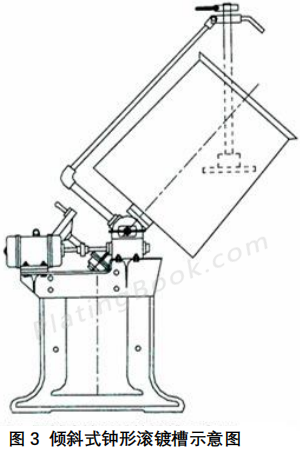

倾斜式滚镀的滚筒形状为“钟”形,所以多数情况下称之为钟形滚筒。滚筒轴向与水平面约成40°~50°角,则零件的运行方向倾斜于水平面,倾斜式滚筒的名字即由此而来。

2.1 倾斜式钟形滚筒镀槽

早期的倾斜式滚镀设备叫做倾斜式钟形滚筒镀槽(如图3),其特点是,钟形滚筒同时又是镀槽,电镀时零件与溶液同时放在钟形滚筒镀槽内。底部镶嵌阴极导电铜片,零件靠自身重力将铜片紧紧压住而导电。设备的阳极由滚筒镀槽上部开口处吊在镀液中。电镀开始后,随滚筒镀槽的旋转,位于其中的零件也慢慢搅动起来。电镀完成后,需要将滚筒镀槽内的零件与溶液全部倒在网子上,溶液透过网子流入备用槽内,零件则留在网子上。

这种设备的主要缺点是,装卸零件时必须将溶液倒来倒去,操作烦琐,所以逐渐被后来的倾斜潜浸式滚镀设备所代替。

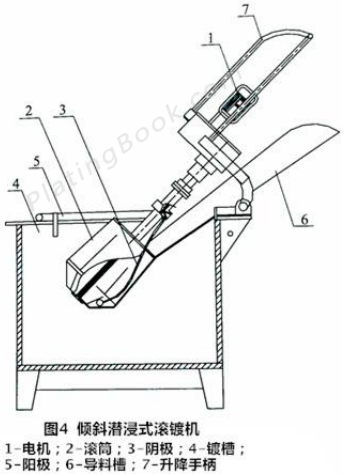

2.2 倾斜潜浸式滚镀机

目前倾斜式滚镀设备叫倾斜潜浸式滚镀机(如图4),它将改掉了倾斜式钟形滚镀槽装卸零件时溶液倒来倒去的缺点,但保留了其零件磨损轻微的优点。滚筒形状、轴向‘转速及载重等几乎没有变化,只是将滚筒与镀槽分开,电镀时滚筒装载零件潜入镀槽内的溶液中。电镀完成后,操作工人只需将升降手柄按下,滚筒内零件即沿导料槽滑入接料筐内。该设备的装卸料机构是这样设计的。

装卸料导料槽位于传动机构及滚筒下部,导料槽里端正对滚筒开口边沿。卸料时,压下升降手柄,滚筒渐渐离开液面,筒内溶液也渐渐排尽。当滚筒轴线处于水平位置时,导料槽里端会自然降低到滚筒开口的下沿。这时,继续压下升降手柄,滚筒则继续上翘,直到零件从筒内滑出掉入导料槽内,并沿导料槽滑入接料筐内。装料时,将升降手柄抬高,使滚筒下斜潜入溶液中。当滚筒轴线低于水平位置并继续下斜时,导料槽会碰到槽边的撞钉而上翘,从而使导料槽里端上升至滚筒开口的上部。这时,往导料槽内加料时,零件会沿导料槽滑入滚筒内。

滚筒开口横截面一般为八角形或圆形,但八角形比圆形更利于零件翻滚,所以钟形滚筒的开口横截面多为八角形。为保证滚筒强度,筒壁开孔一般不大于4mm,开孔原则为,在保证镀件不掉出和滚筒强度不受影响的前提下,孔径越大越好。由于结构的原因,滚筒载重量一般不超过15kg,最大工作电流约200A。滚筒转速10~12r/min。阴极导电装置采用防腐蚀铜芯软电缆末端接一颗“象鼻”式阴极导电钉。

为提高生产能力,可采用“一槽两筒”形式,即在一个镀槽内同时安装两个钟形滚筒,每个滚筒均独立驱动,互不影响。此时,通风系统可共用一套,而电镀电流可采用两套,也可共用一套。当采用两套时,实际是两套电镀电源接两台单机滚镀机。采用一套时,若能使用恒电流密度电源,则操作起来非常方便,两个滚筒中任何一个停止工作,电镀电源均会将电流自动降低一半。将升降手柄改为电动升降装置,即“全机动倾斜潜浸式滚镀机”,但会增加设备的制造成本和结构复杂性。一般因滚镀机的载重量不大,滚筒升降用手工操作即可。倾斜式滚镀生产线一般采用摆动升降环行自动线形式,我国汽车制造厂曾于早年从国外引进用于汽车标准件滚镀锌,使用效果较好。

倾斜潜浸式滚镀机于20世纪60年代开始在我国上海地区使用,因操作轻便灵活、易于维护而很快风靡全行业。另外,采用该设备滚镀,镀件磨损较轻,所以比较适合易磨损或尺寸精度要求较高的零件。但该设备滚筒载重量小、零件翻滚强度不够,因而劳动生产效率、镀件表面质量等逊色于卧式滚镀机。所以,多年来倾斜式滚镀技术的研究、应用与发展等始终落后于卧式滚镀。

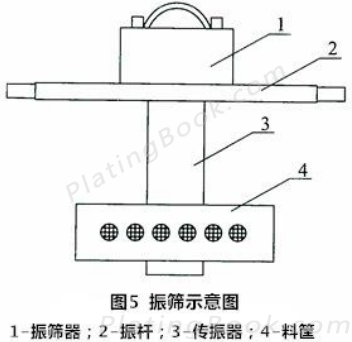

3 振动电镀

振动电镀是国外20世纪70年代末发展起来、80年代初大量应用于浊零件电镀的一项技术。它比常规滚镀具有更优异的镀层性能,如镀层均匀、表面质量好、厚度波动性小,深孔零件孔内镀覆能力强等,且可提高生产效率,因此一经问世即得到快速的应用与发展。我国20世纪80年代末开始从国外引进这项技术和设备,90年代后,随着国外进口设备的增多和国产设备的问世,振动电镀首先在电子电镀得到较多的应用。约从90年代后期开始,国产设备日趋成熟,有关研究报道也逐渐增多,振动电镀在小零件电镀领域得到更为广泛的应用。

振动电镀简称“振镀”,滚筒形状为“圆筛”或“圆盘”状,滚筒内的零件运动靠自振荡器的振动力实现。所以,振镀的滚筒一般被形象地称作“振筛”(如图5所示)。振筛另有“振盘”或“振斗”等几种不同的叫法。振筛的料筐上部敞开,料筐中心通过传振轴与振荡器连接,小零件被盛装在料筐的传振轴与筛壁之间。筛底和筛壁布满网孔。振动轴向与水平面垂直,所以振筛内零件的运动方向为水平方向。典型的振镀过程是这样完成的。

振筛的料筐装载零件浸入镀液中,零件靠自身重力与镶嵌在筛底的阴极导电钉连接。振筛支架的导电搁脚分别落在镀槽边沿的导电V座上。导电V座中有两个与振动电源连接,另两个(或一个)与电镀电源的负极连接。振筛的振荡器接收到来自振动电源的振动信号后,带动料筐做立体和水平方向的摇摆振动,零件在料筐内受各部位不同振幅作用绕传振轴做自转和公转运动而受镀。

振镀的振筛结构和振动轴向与传统卧式滚筒有本质的区别,所以会产生与传统卧式滚镀迥然不同的效果。

(1)振筛的料筐上部敞开后,使滚镀的结构缺陷得到根本性改善。所以,电镀时允许使用的电流密度上限提高,镀层沉积速率加快,镀层厚度均匀性及零件低区镀层质量得到改善,槽电压降低,槽温上升减缓。且电能损失也减少。

(2)通过控制振筛的振动频率或振幅等条件,可达到控制零件在振筛内混合条件的目的,从而有可能将各零件之间的镀层厚度波动性控制到最小。

(3)电镀时使用大的电流密度,并同时进行着机械光整作用,镀层结晶细致、光亮,表面光洁度高。

(4)因振筛的垂直轴向,振筛内零件的运动方向不水平方向,所以对零件的擦伤、磨损等小于其他滚镀方式。

(5)阴极导电钉镶嵌在筛底,与镀件能够时刻保持良好的接触,电流、电压平稳性接近挂镀。

(6)没有卧式滚筒的封闭装料,电镀时随时可抽取零件进行质量检验,为镀层的质量控制提供了方便。

(7)不存在卧滚筒的夹、卡零件等现象,成品率大大提高。

但因受振筛结构和振动轴向的限制,目前振筛的载重量还较小,且振镀设备造价也较高,所以振镀还不适于单件体积稍大且数量较多的小零件的电镀。但对不宜或不能采用常规滚镀或品质要求较高的小零件,如针状、细小、薄壁、易擦伤、易变形、高精度等零件,振镀有其他滚镀方式不可比拟的突出优越性。所以,振镀是对常规滚镀的一个有力补充。

4 不同滚镀方式的对比

滚镀的三种方式各有其特征、优缺点及适用范围等,表1对三种方式逐一进行了详细对比,可为生产中选择合适的滚镀方式提供参考。

| 项目 | 卧式滚镀 | 倾斜式滚镀 | 振动电镀 | |

|---|---|---|---|---|

| 特征 | 滚筒形状 | "竹筒"状 | "钟"状 | "圆筛"状 |

| 滚筒方向 | 水平方向 | 倾斜方向 | 垂直方向 | |

| 零件运行方向 | 垂直方向 | 倾斜方向 | 垂直方向 | |

| 零件运行方式 | 滚动 | 滚动 | 振动 | |

| 滚筒结构 | 封闭 | 半封闭 | 敞开 | |

| 优缺点 | 滚筒载重量 | 大 | 一般 | 小 |

| 劳动生产效率 | 高 | 一般 | 低 | |

| 镀层沉积速率 | 慢 | 一般 | 快 | |

| 电镀时间 | 长 | 一般 | 短 | |

| 镀层厚度均匀性 | 差 | 一般 | 好 | |

| 低区镀层质量 | 差 | 一般 | 好 | |

| 槽电压 | 高 | 一般 | 低 | |

| 槽小上升速度 | 快 | 一般 | 慢 | |

| 电能损耗 | 大 | 一般 | 小 | |

| 镀层厚度波动性 | 小 | 一般 | 较小 | |

| 镀层光洁度 | 高 | 一般 | 较高 | |

| 零件磨损情况 | 重 | 轻 | 较轻 | |

| 导电平稳性 | 差 | 差 | 好 | |

| 中途质量抽检 | 不能 | 能 | 能 | |

| 夹、卡零件现象 | 重 | 轻 | 较轻 | |

| 成品率 | 低 | 一般 | 高 | |

| 最适宜加工的零件 | 常规小零件 | 易擦伤、尺寸精度要求较高的小零件 | 针状、细小、薄壁、易擦伤、高精度、高品质要求的小零件 | |

| 不适宜加工的零件 | 易变形、易擦伤、高品质要求的小零件 | 除易擦伤、尺寸精度要求较高的小零件 | 单件体积稍大且数量较多的小零件 | |

从表1中可知,对于常规小零件应首选卧式滚镀,对于高品质要求的、不宜或不能采用卧式滚镀的小零件,则应首选振镀。只有选择的滚镀方式合理,才能做到物尽其用及达到节约增效、提高产品质量的目的。例如,φ5mm×10mm铁螺丝滚镀亮镍,此时根据零件尺寸、镀层要求等情况,应首选卧式滚镀。若选振镀,虽然也能获得质量上乘的镀层,但不会比卧式滚镀有明显改善,而振镀设备比卧式滚镀设备贵得多,这不仅没有充分发挥振镀的优越性,且投资大、收益小,不能为企业获得较大的经济利益。但若是高品质要求的镀件如接插件的小型接触体,则应首选振镀,否则无上乘的镀层质量也就无经济效益可言。但振镀不是一种“万灵药”,有些特殊小零件即使振镀也无法解决,这时可采用一些比较特殊的电镀方式,如筐镀、筛网镀或布兜镀等。